网址:www.hzxhhj.com

地址:阳新县八里营乡康庄村

玻璃纤维拉挤模具的钢材选择:性能优化与行业趋势

发布:kbsfhcl浏览:403次

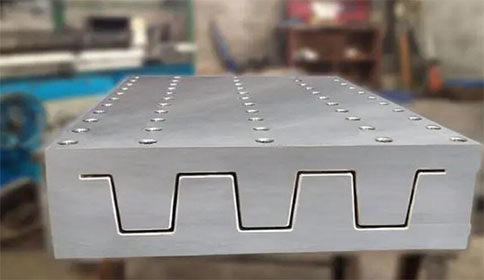

玻璃纤维拉挤工艺是一种高效生产连续型复合材料型材的技术,其核心装备——拉挤模具的性能直接决定了产品质量和生产效率。作为承载高温树脂固化反应并持续承受高机械应力的关键部件,模具钢材的选择直接影响模具寿命、表面光洁度及维护成本。近年来,随着复合材料行业对高精度、低成本生产的追求,拉挤模具的钢材选型逐渐成为行业技术革新的焦点。

拉挤模具的工况需求与钢材性能匹配

玻璃纤维拉挤模具需在180-200℃高温环境下长期工作,同时承受树脂固化产生的化学腐蚀、玻璃纤维的摩擦磨损以及反复的热胀冷缩应力。传统模具钢(如H13热作模具钢)凭借良好的热强度和韧性被广泛应用,但其耐磨性和抗粘附性不足,易导致模具内壁积胶或划痕。近年来,新型改良钢材如DIEVAR(瑞典一胜百专利钢)和QRO90通过优化铬、钼、钒等合金元素比例,显著提升了抗热疲劳性和耐腐蚀能力,尤其适合高频率、大批量生产的拉挤模具。

特种钢材的创新应用

针对超长尺寸或复杂截面的拉挤模具,粉末冶金钢(如ASP-23)凭借均匀的微观组织和超高硬度(HRC 60-62)崭露头角。其碳化物分布均匀的特性可减少模具表面龟裂风险,延长使用寿命30%以上。此外,部分企业开始尝试双金属复合结构:模具内腔采用高耐磨的硬质合金(如钨钴类),外层基体使用高韧性结构钢,通过激光熔覆技术实现性能互补。此类创新在风电叶片拉挤模具中已取得突破,单套模具产能提升至5000吨以上。

热处理与表面处理技术协同优化

钢材的潜力需通过热处理工艺充分释放。真空淬火+多次回火可使模具钢获得更稳定的马氏体组织,而深冷处理(-196℃液氮环境)能进一步消除残余奥氏体,提升尺寸稳定性。在表面处理领域,物理气相沉积(PVD)镀钛技术可将模具表面硬度提升至HV2500以上,摩擦系数降低至0.15,有效解决树脂粘模问题。某头部企业数据显示,经复合处理的拉挤模具维护周期从200小时延长至800小时,综合成本下降40%。

在玻璃纤维拉挤技术向高速化、大型化发展的背景下,模具钢材的选择已从单一性能追求转向多维度协同创新。通过匹配特种合金、复合结构设计与先进处理工艺,现代拉挤模具正在突破传统寿命瓶颈。未来,随着材料数据库与数字孪生技术的融合,钢材选型将实现更精准的工况模拟,而环保型氮化替代工艺的普及或将成为下一阶段技术迭代的重点方向。对于生产企业而言,建立从选材到维护的全生命周期管理模型,是最大化模具价值的关键路径。